煤粉制备系统工艺流程简介

时间: 2025-02-20 23:08:44 | 作者: 粗粉加工设备

产品特点

(1)正常运行中,操作员应重点监视喂煤量、回粉量、主电机电流、磨机进出口温度、差压、选粉机电流和转数、热风档板、冷风档板、主排风机档板开度等参数,察觉缺陷要及时分析和果断处理,使这些参数控制在合适的范围内,确保系统完全、稳定、优质、高效运行;

(5)在总系统稳定运转的情况下,一般应避免调整选粉机各风门的开度,细度的调整主要是调整选粉机的转速,循环负荷必须控制在一定的范围内;

(6)无论在何种情况下,煤磨必须在完全静止状态下启动.严禁在筒体摆动的情况下启动;

(7)严禁频繁启动煤磨。连续两次以上启动煤磨,必须取得电气技术人员同意方可操作;

(8)在煤磨启动前(预热过程中)和停运后最初一段时间内,一定要严格监视系统温升的变化,杜绝着火、爆燃现象的发生。

(2) 原煤水分增大,喂煤量要减少,反之则增加,也可用调节热风量的办法来平衡原煤水分的变化;

(4) 煤磨出口负压增加,差压增大,电流下降,说明喂煤量过多,应适当减少喂煤量;

(5) 煤磨出口负压降低、差压变小、出口温度上升,说明喂煤量减少,应适当增加喂煤量,同时应注意原煤仓、给料机、进口斜管等处是否堵塞导致断煤。

为保证煤粉细度达标,在煤磨操作中,通过调整选粉机转速、喂料量和系统通风量来加以控制。若出现煤粉过粗,可增大选粉机转速、降低系统的通风量、减少喂煤量等方法来控制;若出现煤粉过细,可降低选粉机转速、增大系统的通风量、增加喂煤量等办法来进行调节。如果细度或水分一个点超标,要在交接班记录上分析原因提出纠正措施,如连续两个点超标要汇报值长,并采取一定的措施,如连续三个点超标,必须汇报公司主管领导组织分析处理。

(5)停磨20min后,通知巡检员检查袋收尘灰斗及煤粉输送设备内有无煤粉积存,抽空后可停风机设备组和煤粉输送设备组。

(1)停止原煤输送组,确认原煤仓料位,如长时间停磨(预计8h以上)应将原煤仓放空,以防结块自燃;

(3)关小热风档板开度,开大冷风档板开度,调节给料机喂煤量至最小,降低煤磨出口温度;

(4)当煤磨出口温度下降至60℃时,关闭入磨热风档板,停煤磨高温风机,停磨喂料组,5~10min后停磨主电机,如果较长时间停磨应将磨内积粉抽空 ;

2)系统停运时间比较久时,原则上应烧空煤粉仓,若因窑系统原因不能烧空时,视粉仓温度变动情况,适当充入氮气或二氧化碳;

(1) 磨机在正常操作中,在保证出磨煤粉质量的前提下,尽可能提高磨机的产量,喂料量的多少是通过给料机速度来调节,根据化验室提供的原煤质量,喂料量的 多少可根据磨机的电流、进出口温度、差压、选粉机电流等参数来决定,在增减喂料量的同时,调节各档板开度,保证磨机出口温度;

袋收尘进口风温太高时(进口风温控制在70~75℃),要适当降低磨出口风温,袋收尘进口风温太低<65℃时,有可能导致结露和糊袋,应适当提高磨出口风温。

正常情况下出口风温略低于进口风温,若高于进口风温且持续上升,判断为袋收尘内着火,应迅速停止主排风机,关闭袋收尘进出口阀门,采取灭火措施:若出口风温低于进口风温比正常时差值大且差压上升,判断为袋收尘漏风应立即通知巡检员检查处理。保持袋收尘出口风温不要太低,以防结露糊袋。

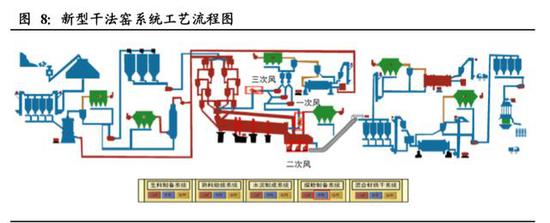

原煤由汽车运至原煤堆场,预均化堆场最大储量3700t,有效储量3300t,储存期7.12天,经板式喂料机由皮带输送至原煤预均化堆场预均化及储存,堆料能力150t/h,取料能力80t/h,原煤均化后由皮带送至煤磨原煤仓。

煤磨制备采用一台3.8(7.753.5)m风扫式煤磨系统,设计原煤水分≤8.5%,原煤进料粒度≤25mm,产品细度R80≤6%时,生产能力41t/h。

若出现异常持续升温,应通知巡检员检查。根据温升和现场检查情况,可采取及时投用二氧化碳灭火装置,防止锥部温度继续升高的措施。

2.1.7.9设备的正常生产的全部过程中应随时注意仔细观察煤磨、选粉机、排风机等设备的运转状况,尤其是转动部分的轴承温度变动情况,发现异常或温升超限应及时采取比较有效措施。

煤磨出口温度对保证煤粉水分合格和煤磨稳定运转具备极其重大作用,尤其是风扫煤磨更为敏感。出口温度主要是通过调整喂煤量、热风档板和冷风档板来控制(出口温度控制在(60~80℃);

为保证出磨煤粉水分达标,根据喂煤量、差压、出入口温度等因素的变动情况,通过调整各风门、档板开度,保证煤磨出口温度在合适范围内。

(2)操作的流程中,要重视袋收尘灰斗锥部气温变化,温度大于65℃或过低时,通知巡检员检查灰斗下料情况,并采取必要的处理解决措施(如敲打等)直至正常;

(3)当系统出现爆燃、或其它紧急事故时,立即关闭入磨热风档板,进行系统紧急停运;

(4)尽量将两煤粉仓控制在高料位(85%左右),勤观察煤粉仓顶部、锥部温度。锥部温度超过85℃且有上涨的趋势时,表明煤粉已经自燃,要采取紧急措施处理;

(1)联系窑操及巡检员,检查煤粉制备系统具备启动条件,确认袋收尘温度,各挡板关闭,检查关闭冷风阀及热风阀;

(2)进行联锁检查,确认现场所有设备均打到“中控”位置,并处于备妥状态。

原煤经原煤仓、定量给料机喂入煤磨系统,在磨内进行烘干与粉磨,煤粉由出磨气体带入煤磨动态选粉机,分离出的粗粉返回磨头再次粉磨,细粉随气体进入高浓度煤磨专用袋式除尘器,收集下的煤粉送入带有荷重传感器的煤粉仓。煤粉制备系统利用窑尾废气作为烘干热源。

煤粉仓下设有分解炉及窑头喂煤计量系统,计量后的煤粉气力输送至窑尾分解炉燃烧器和窑头多通道煤粉燃烧器。

(6)逐渐调整各风门、挡板开度,注意系统气温变化,控制出磨气体温度≤75℃;

(7) 启动原煤喂料机,依据原煤的情况和煤粉质量的要求,根据磨机电流、差压、进出口气体温度、选粉机电流等参数调整给料机喂煤量。同时调整各档板开度,确保煤磨稳定运行;

(8) 如果启用热风炉作热源,则热风炉出口温度保持在200~250℃,磨进口热源切换至热风炉。其余操作同上,控制磨产量,保证质量。

煤磨差压的稳定对煤磨的正常运转至关重要。差压的变化主要根据煤磨的喂煤量、通风量、煤磨出口温度、磨内隔仓板的堵塞情况。在差压发生明显的变化时,先看原煤仓下煤是否稳定;如有波动,通知巡检员检查处理,并在DCS上作适当调整稳定煤磨喂料量。如原煤仓下煤正常,查看磨出口气温变化,若有波动,可通过改变各档板来稳定差压。如因隔仓板堵塞导致差压变化则止料抽粉,无效后停磨后进行处理。

(2)启动煤磨辅助设备组,确认各润滑系统正常。高压油泵启动后10min煤磨方可启动。如果油温过低,则先投入电加热;

(4)启动煤磨排风机正常后,启动袋收尘组,启动高效选粉机,待电流稳定后调节相应档板,使磨入口处保持微负压(-100Pa~-150 Pa),联系窑操,启动煤磨热风风机,缓慢调整煤磨各风门开度,使磨机出口温度和袋收尘入口温度逐渐达到正常工作时候的温度;

工程案例

相关设备